滑油颗粒度检测的重要性及其在船舶发动机试验阶段的关键作用

编辑:2025-04-08 10:11:11

大连船用柴油机有限公司 质量管理部

袁利家 张祯帅 宋一鸣

摘要:油品固体颗粒度检测在工业生产中得到广泛应用并起动关键作用,它是评估油液清洁度和设备运行状态的关键技术,对保障设备正常运行、延长使用寿命及保证产品质量具有重要意义。本文详细介绍了油品颗粒度检测的重要性、主要检测方法及其在船用发动机应用中的关键作用。

关键词:油品颗粒度检测;颗粒污染物;船舶发动机

1. 引言

油品颗粒度检测是现代工业生产中不可或缺的重要环节,它直接关系到设备的运行效率和寿命。随着工业技术的不断发展,机械设备对油液清洁度的要求越来越高,微小的颗粒污染物都可能导致设备故障或性能下降。因此,精确检测油品中的颗粒度成为保障设备正常运行的关键。

油品颗粒度检测的重要性主要体现在以下几个方面:首先,它能够及时反映油液的污染程度,为设备维护提供重要依据;其次,通过检测可以预测潜在故障,实现预防性维护;最后,精确的颗粒度数据有助于优化过滤系统,提高油液使用效率。本文将深入探讨油品颗粒度检测的重要性、主要检测技术方法及其在船用发动机滑油串洗过程中的应用。

2. 油品颗粒度检测的重要性

1)油品颗粒的类型

液压润滑系统中的污染物是指油液中不希望有的并对系统产生危害作用的物质。油液中的污染物根据其物理状态可分为固体颗粒、水、空气和其他污染。固体污染物通常以颗粒状存在系统中;液态污染物主要是外界侵入系统的水;气态污染物主要是空气。实际流体系统中的污染物质除了固体颗粒、水和空气外,还有化学物质和微生物等。在以上各种类型污染物中,固体颗粒物是流体系统中最普遍,危害作用最大的污染物。固体颗粒物不仅加速流体系统元件的磨损,而且堵塞元件的间隙和孔口,使控制元件动作失灵而引起系统故障。

2)颗粒污染物的危害

磨损:磨损是机器运转中普遍存在的一个严重问题, 是液压和润滑系统元件失效的主要原因。研究表明,液压和润滑系统的磨损主要是由于颗粒污染造成的,主要有切削磨损、疲劳磨损、粘着磨损、冲蚀磨损等几种机理。

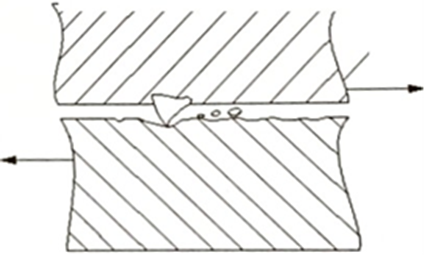

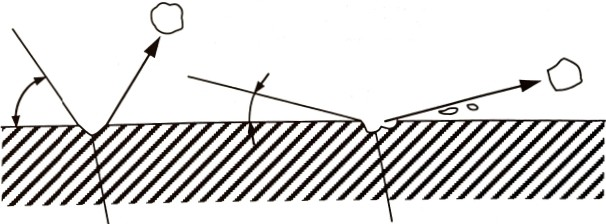

切削磨损:进入元件运动副间隙内的坚硬固体颗粒嵌入在其中材料较软的元件表面,在相对运动中像车刀一样将另一元件表面材料切削下来,如图一;

图一 切削磨损

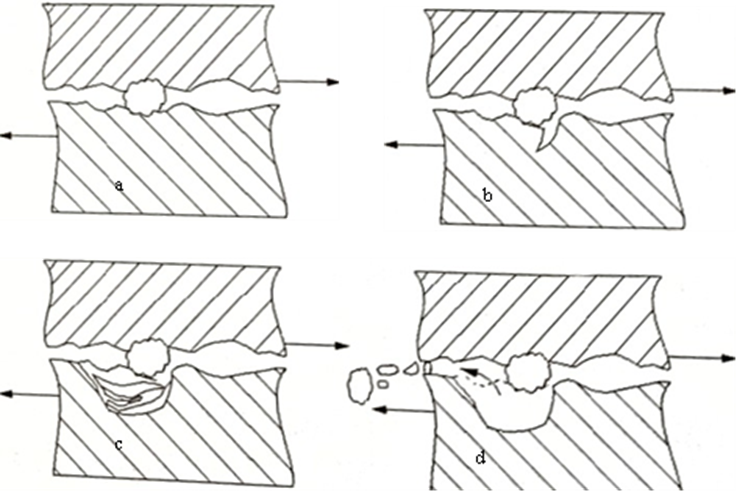

疲劳磨损:固体颗粒进入运动副间隙后,在碾压和滚动下将元件表面犁出沟槽(塑性变形)并产生应力(图二a);然后在表面出现初始裂纹(图二b);反复作用引起裂纹扩展,并形成空洞(图二c);最后表面材料剥离而损坏(图二d)。

图二 疲劳磨损

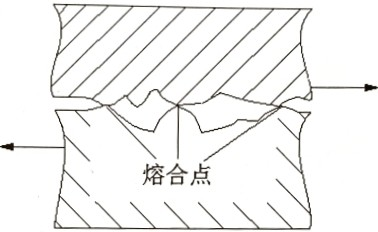

粘着磨损:固体颗粒与元件表面相互作用使元件表面材料发生塑性变形,产生凸起和凹坑,凸起部分破坏了润滑,使运动副表面产生金属与金属的直接接触,接触点在负载下造成局部高温而发生熔合粘着,当运动副作相对运动时发生剪切,材料从屈服强度较小的表面上剥落而形成磨粒,进一步加剧磨损,形成恶性循环,如图三。

图三 粘着磨损

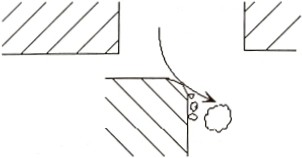

冲蚀磨损:固体颗粒随着高速流动的液流,犹如“吹沙”或“喷丸”一样,不断向暴露在流道中元件的棱边和表面喷射冲刷,如此长期反复作用下,可使被冲刷部位收到磨损,如图四、图五

图四 棱边的冲蚀磨损

图五 表面的冲蚀磨损

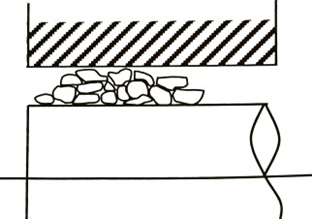

淤积:固体颗粒随液流流经运动副时,在缝隙流动的附加作用下,颗粒小于配合间隙的颗粒交易进入间隙内,在油膜附面层的吸附和阻滞下被淤积在间隙内,随着淤积量的加大,缝隙流动可能被大量小颗粒阻断,导致突发性故障,如图六。

图六 颗粒的淤积

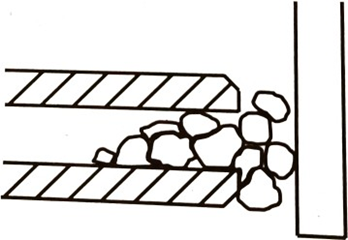

堵塞:堵塞一般发生在节流孔、阻尼孔、喷嘴和油滤等处,导致突发性故障,如图七。

图七 颗粒的堵塞

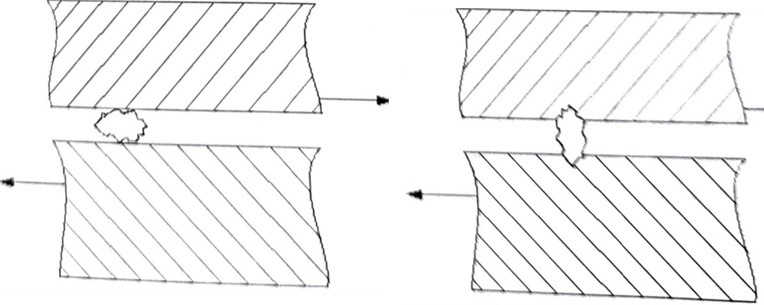

卡滞:卡滞一般发生在滑阀机构的阀芯与阀套配合面,造成配合面划纹和划伤、阀芯运动受阻甚至卡死,导致突发性故障,如图八。

图八 颗粒滚动引起的卡滞

3)颗粒污染导致的故障模式

突发性故障:表现为故障部位和时机是随机的,没有征兆,元件突然工作不稳定,工作失灵甚至损坏,故障难以模拟复现。这种故障有时可能造成严重后果;有时故障能自动消失,系统工作又恢复正常,停机后往往无法检查。颗粒淤积、堵塞和卡滞往往导致这种故障模式。

渐进性故障:这种故障模式主要是磨损引起的,一般是逐渐发生并可预料的。例如液压元件由于受污染物的磨损和侵蚀后,运动副间隙增大或密封面破坏,内泄露随着增大,从而导致性能逐渐衰降,当元件的工作性能降低到容许的最低限度一下是,则元件丧失正常的工作性能而报废

综上所诉,颗粒污染物是导致设备磨损和故障的主要原因之一。微小的固体颗粒进入润滑系统或液压系统后,会在运动部件表面造成磨粒磨损,加速零件老化,严重时甚至导致设备卡死或损坏,因此对液压润滑系统油品进行颗粒度检测,及时采取措施,对设备的正常运行、降低故障率及提高性能起到至关重要的作用。通过定期检测油品中的颗粒度,可以及时发现油液污染问题,采取相应措施,从而有效预防设备故障。

其次,油品颗粒度检测对于延长设备使用寿命具有重要意义。清洁的油液能够为设备提供良好的润滑和冷却效果,减少摩擦和热量积累,从而延长设备的使用寿命。通过持续监测油品颗粒度变化,可以优化换油周期和维护计划,避免不必要的维护成本,提高设备运行的经济性。

此外,精确的颗粒度检测数据还可以为设备状态监测和故障诊断提供重要依据。通过分析颗粒度变化趋势,可以预测潜在故障,实现预防性维护,减少意外停机时间,提高生产效率。因此,油品颗粒度检测不仅是保障设备正常运行的必要手段,也是实现设备智能化管理的重要基础。

3. 油品颗粒污染检测的主要方法

目前,常用的油品颗粒度检测方法主要包括重量分析法、颗粒计数法及显微镜对比法、电磁法、光电法等其它分析法。随着流体污染检测技术的飞速发展,液体颗粒计数器由于计数速度快、准确度高、重复性好、操作简便且结果不受人为因素的影响,既可以在线用于现场工作,又可以离线用于试验室分析,因此在流体颗粒污染分析中获得了广泛应用,现主要介绍利用遮光型台式颗粒计数器测量颗粒度的原理和方法。

1) 遮光型颗粒计数法器的结构与工作原理

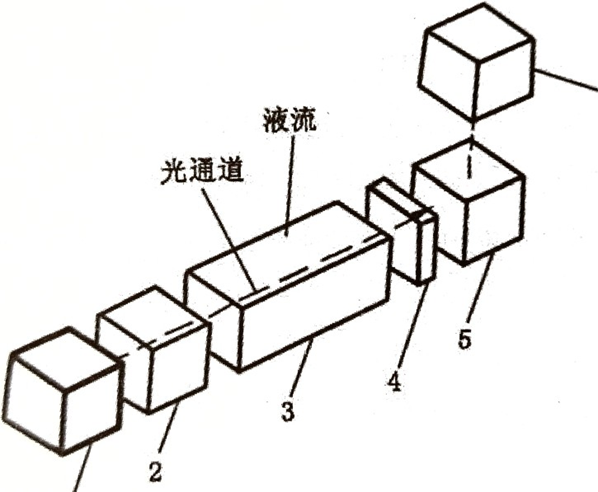

遮光型颗粒计数器主要由取样系统、遮光型颗粒传感器、数据处理系统三部分组成。其中遮光型颗粒传感器主要由光源、传感区、光电二极管和前置放大器等组成,如图九。

|

|

1-光源 2-平行光管 3-传感区 4-窗口 5—光电二极管 6-前置放大器

图九 遮光型颗粒传感器结构原理图

从光源发出的平行光束通过传感区的窗口射向一光电二极管。传感区部分由透明的光学材料制成,被测试液样沿垂直方向从中流过,在流经传感区的窗口时被来自光源的平行光束照射,光电二极管将接受的光转换为电信号,经前置放大器放大后传输到计数器。当流经传感区窗口的液样中没有颗粒时,前置放大器的输出电压为一定值;当液样中有一个颗粒进入传感区的出口时,一部分光被颗粒遮挡,光电二极管接受的光量减弱,于是输出电平产生一个脉冲。由于被遮挡的光量与颗粒的投影面积成正比,因而输出电平脉冲的幅值直接反映颗粒的尺寸,通过累计输出电压脉冲的个数,即可得到不同尺寸颗粒的数量。

2)颗粒度计数器检测污染度程度的表示方法

目前采用固体颗粒污染度等级来表示系统的污染程度,根据ISO4406等级标准规定,采用三个污染度等级代码来表示颗粒计数结果,第一个代码表示每毫升油液中尺寸≥4μm(c)的颗粒数对应的污染度等级,第二个代码表示每毫升液样中尺寸≥6μm(c)的颗粒数对应的污染度等级,第三个代码表示每毫升液样中尺寸≥14μm(c)的颗粒数对应的污染度等级。

4. 滑油颗粒度检测在船用发动机试验阶段的关键作用

船用发动机在装配完成后,因加工、装配连接、运输等过程会导致液压润滑系统管路中产生大量污染物。这些污染物若不清理干净,试车时会造成液压润滑系统中液压执行元件动作异常引发故障,甚至损伤发动机轴瓦等运动部件,延长产品试验台周期,影响产品质量,增加成本,因此发动机动车试验前,需要快速、准确检测液压润滑系统管路中油液污染度等级,使其满足MAN B&W 润滑油清洁度规范(见表一)要求。

|

液样名称 |

颗粒污染度等级要求 |

|

|

≥6μm(c)颗粒污染度等级 |

≥14μm(c)颗粒污染度等级 |

|

|

主滑油 |

≤19 |

≤15 |

|

液压油 |

≤16 |

≤13 |

表一 污染度等级要求

1) 缩短发动机试验台周期

我司引进德国PAMAS SBSS-C型液体颗粒度计数器,该设备利用遮光型颗粒传感器原理,采用离线测量方式,检测速度快,精度高,(1—100)μm颗粒正好与污染度等级的颗粒尺寸范围对应,检测结果直接能判断油液颗粒污染度等级。随时满足系统油液污染度检测需求,检测周期由原来的5小时缩短至0.5小时,提高生产效率,2024年总计缩短检测时长约800小时。

2) 保障发动机试验阶段运行可靠性

实时监测液压润滑系统油液中金属颗粒、灰尘等颗粒污染物的浓度和粒径分布,及时发现异常磨损或外来杂质侵入;避免颗粒堵塞油路、滤清器,防止因润滑不良导致阀件、轴瓦等部件磨损,引发严重故障。

3) 优化维护成本

通过污染度趋势分析,针对性优化辅机润滑系统过滤装置维护及发动机润滑系统管路冲洗工艺,实现预测性维护,减少不必要的油品更换和零件更换,缩短滑油冲洗时长,2024年我司60余台船用发动机滑油冲洗时长由48小时缩短至24小时,助力船用发动机试验台平均周期达到23.5天,节省设备运行成本近50余万元。

5. 结束语

油品颗粒度检测作为保障设备正常运行、延长使用寿命的关键技术,在现代工业生产中发挥着不可替代的作用。通过重量分析法、颗粒计数法及显微镜对比法、电磁法、光电法等检测手段,可以准确评估油液清洁度,为设备维护和故障预防提供重要依据。在船舶、航空航天、能源电力和机械制造等领域的广泛应用并起到关键作用。

随着工业技术的不断进步,对油液清洁度的要求将越来越高,油品颗粒度检测技术也将朝着更高精度、更快速度和更智能化的方向发展。未来,结合大数据分析和人工智能技术,油品颗粒度检测有望实现更精准的故障预测和更优化的维护策略,为工业生产带来更大的经济效益和安全保障。

参考文献:

[1]金涛,郝新友,杜立鹏. 《颗粒度计量测试技术》.国防科技工业颗粒度一级计量站

[2]0743604-8.5 2017 MAN B&W 润滑油清洁度规范

作者简介:

来源:船柴

CONTACT US

秘书长 0411-83766521

综合部 0411-83766525 0411-83766526(传真)

信息部 0411-83766526 0411-83766526(传真)

联络部 0411-83766523 0411-83766523(传真)

地址:大连市沙河口区振工街28号

(Z28时尚硅谷2号楼2303室)

邮编:116021

邮箱:dljxlhw@163.com